Finch Buildings bestaat relatief lang. In 2019 publiceerden we al over het bedrijf in deze rubriek. Zie het artikel onder het nu volgende. In 2025 schreven we het nu volgende verhaal.

Een moderne bouwplaats bezoek je ook in de stromende regen gewoon zonder jas. In dit geval bevindt die bouwplaats zich binnen in de hallen van MAAT Feeling Home, productiepartner van Finch Buildings. Per dag rollen er meerdere modules van de band, bedoeld voor het tot nu toe grootste houten gebouw van deze ervaren houtbouwer.

‘We waren in gesprek met Finch Buildings en wilden graag met ze in zee’, vertelt Henk van Dun, projectleider bij MAAT Feeling Home in Sliedrecht. ‘Het leek ons van twee kanten goed om met een relatief klein project te beginnen, zeg 44 modules. Maar toen kwam project Pasteur los. Dat gaat om 322 modules. Of we dat konden maken. We moesten wel even slikken, maar we zijn het gewoon gaan doen.’

158 woningen van houten modules

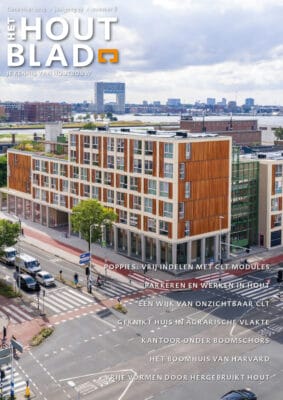

Project Pasteur is een nieuwbouwproject in Haarlem in opdracht van woningcorporatie Elan Wonen, uitgevoerd door HBB Groep uit Heemstede. Het project bestaat uit drie alzijdige bouwvolumes, één carré-vormig blok rond een binnentuin en twee volumes met een corridorontsluiting, ontworpen door architectenbureau FARO. Op een plint van mineraal materiaal worden drie tot vier lagen modules in verschillende formaten gestapeld volgens het Finch Buildings principe. In totaal zijn er 155 sociale huur en 24 middenhuur wooneenheden, waarvan er 158 bestaan uit houten modules. In de tweelaagse plint van één van de drie blokken komt ook het kantoor en de woonwinkel van Elan Wonen.

Met dit aantal woningen overtroeft Finch zichzelf, want tot nu toe was het Alkmaarse woongebouw Koelmalaan, met 129 woningen, het grootste houten wooncomplex dat Finch bouwde.

Geen eigen huizenfabriek

Architect Jurrian Knijtijzer, directeur en oprichter van Finch Buildings: ‘Helemaal in het begin, in 2014, had ik nog het plan om zelf een huizenfabriek op te richten. Maar toen ik met een timmerfabriek in gesprek was over de inkoop van CLT en hout zeiden ze dat ze die modules ook wel voor ons in elkaar konden zetten. Dat leek me een goede oplossing.’ Finch Buildings heeft al een flinke trackrecord; er staan inmiddels 14 gebouwen naar Finch-ontwerp op verschillende plekken in Nederland, en veel meer zitten in de pijplijn.

Knijtijzer: ‘Het is de bedoeling om met bestaande timmerfabrieken samen te werken. MAAT is de derde fabriek die Finch modules produceert.’

Caravanbouwer maakt nu appartementgebouwen

Voor het Sliedrechtse bedrijf is het bepaald niet de eerste en de enige klant volgens wiens concept ze houten woningen bouwen. Henk van Dun van MAAT: ‘Ons bedrijf is ruim 50 jaar geleden als modulebouwer begonnen, aanvankelijk vooral van stacaravans. Tegenwoordig bedienen we nog altijd particulieren, dat heeft een klein aandeel. We bouwen vooral seriematig in 3D houten woningen voor professionele opdrachtgevers zoals Finch Buildings.’

Hoe dat in zijn werk gaat is goed te zien in de verschillende productiehallen van MAAT. In de eerste worden HSB-elementen gemaakt. Het bedrijf heeft een heldere routing, vanuit het afkorten en frezen van de onderdelen in de eerste hal, naar de roltafels en kanteltafels in de tweede hal. Houten skeletten worden met de hand in elkaar gezet. ‘We zien het nut van robotiseren van dat deel niet zo in’, zegt Van Dun. ‘Zo’n robot schiet de boel dan wel vast, maar je moet de balken wel zelf keren en op zijn plaats leggen. Wat wel heel nuttig bleek: wij printen de stijlverdeling op de dorpels door middel van een inkjet printer op onze volautomatische afkortzaag. Daarmee ligt de maatvoering vast en kunnen wij snel HSB-elementen samenstellen.’

CLT met hsb

Even verderop staat wel een X-Multi van H&M en twee vacuümheffers van Schmalz. Daarmee worden de platen op de skeletten gelegd en volautomatisch vastgenageld en sparingen uitgefreesd.

De modules van Finch Buildings bestaan uit een plaat van CLT als vloer en één als plafond, met daartussen langs de langzijdes frames van gelamineerde kolommen en liggers. De kopse kanten van de modules krijgen een invulling van HSB, en ook binnen de gelamineerde balkenframes komt, als het om een buitenmuur gaat, houtskeletbouw. Knijtijzer: ‘Dat hebben we wel gemerkt in de samenwerking met timmerfabrieken: ze doen dat allemaal weer net op een andere manier. Het is daarom niet verstandig om onze werkwijze op te leggen. Uiteraard werken we met heel gedetailleerde technische tekeningen en met heel duidelijke eindwaarden waaraan het eindproduct moet voldoen. Maar het modelleren en produceren van de HSB-wanden laten we over aan de technische afdeling van de timmerfabriek.’

Veel benutbare ruimte

De losse, 2D-onderdelen worden vervoerd naar de montagehallen. Daar gaan de modules op een railsysteem door de fabriek heen waarbij ze verschillende werkstations passeren waar steeds een aantal handelingen wordt verricht.

De wanden van de modules worden met plaatmateriaal bekleed (het hout blijft zichtbaar in de plafonds en in de kolommen en liggers) en behangklaar afgeleverd. De indelingswanden, veelal van houtskeletbouw, worden aangebracht en keukens en natte groepen worden geplaatst. Door twee of zelfs drie modules aan elkaar te verbinden ontstaan behoorlijk ruime appartementen. Knijtijzer: ‘Door onze manier van bouwen heb je relatief veel benutbare ruimte. Vooral technisch zijn de woningen sinds onze eerste gebouwen er flink op vooruitgegaan. We hebben zo’n 27 verschillende vloeropbouwen getest om voor elke toepassing de juiste vloer te kunnen maken. Denk aan akoestiek, maar ook aan manier van verwarmen, al dan niet met vloerverwarming. Ondertussen denk ik niet dat een bewoner veel verschil tussen oudere en nieuwere woningen van ons zal merken.’

Ook de uitzonderingen prefabriceren

De bouw van het Project Pasteur door bouwbedrijf HBB Groep is inmiddels in volle gang. MAAT levert er verdeeld over de dag acht modules aan die door het bouwteam van HBB direct van de vrachtwagen naar hun plaats worden gehesen. Knijtijzer: ‘Nadat de modules op hun plaats zijn gezet moet nog een aantal handelingen verricht worden, vooral de koppeling van de modules aan elkaar en van de al geheel voorbereide leidingen is natuurlijk belangrijk. En de luchtdichte afwerking van kieren en naden.’ Finch Buildings maakt gedetailleerde tekeningen met een duidelijke demarcatie: in kleuren staat aangegeven wát er in de fabriek is geprefabriceerd en wát de aannemer op de bouw nog moet doen. Knijtijzer: ‘De praktijk leert dat we eigenlijk steeds vaker besluiten dat het voor iedereen handiger is dat we ook de uitzonderlijke woningen prefabriceren in de fabriek.’

Onze tekst uit 2020:

Er zijn andere aanbieders en er komen er steeds meer. Maar Finch Buildings, het modulaire bouwsysteem van CLT van architect Jurrian Knijtijzer in samenwerking met De Groot Vroomshoop heeft een forse voorsprong. Het concept bestaat sinds 2015 en realiseerde al meerdere gebouwen. Het eerste grotere gebouw, in opdracht van corporatie Woonwaard kwam in 2020 gereed: 38 wooneenheden verdeeld over drie woonblokken in Alkmaar.

Het gaat goed met Finch Buildings. Na dit project in Alkmaar volgde al snel een nòg groter project Monnickendam (2021 gereed), en projecten in Zwolle, Gouda en Amsterdam staan op de rol. ‘De meest vertragende factor zijn op dit moment de besluitvorming en de vergunningverlening’, legt Jurrian Knijtijzer uit. ‘Het project in Alkmaar is in ongeveer anderhalf jaar gerealiseerd, van de eerste planvorming tot de oplevering. Dat is best snel, zeker als je het vergelijkt met de gemiddelde doorlooptijd van bouwprojecten in Nederland, die op zo’n zeven jaar ligt. Maar het had nog wel sneller gekund. Dat is het grote voordeel van wat we aanbieden: modulaire woningbouw op basis van kruislaaghout waarbij de constructie, op de fundering na, geheel uit hout bestaat en het hout ook in het zicht blijft op wanden en plafonds. Er zijn veel mogelijkheden, maar omdat het modulair is kunnen we het heel snel tekenen. De bottleneck zou eigenlijk het meest in de productiecapaciteit moeten zitten, naarmate de vraag naar houten woningen stijgt.’

Allemaal bezig met circulariteit

En dat doet die vraag, heeft Knijtijzer gemerkt. ‘In het begin moest je heel veel uitleggen over de voordelen van houtbouw, de duurzaamheid en de circulaire aspecten. Nu lijken meer mensen daarvan doordrongen. We werken voor corporaties, beleggers, ontwikkelaars en je merkt dat ze nu allemaal met circulariteit bezig zijn.’

Remontabel en modulair Modulaire bouw, daar kleeft nog altijd een beetje de zweem van containerbouw aan, maar daar distantieert Finch Buildings zich nadrukkelijk van. De woningen – in het geval van Alkmaar drielaags, maar volgens Knijtijzer zou er moeiteloos tot 16 verdiepingen hoog mee gebouwd kunnen worden – zijn stevig, duurzaam, voldoen volledig aan het bouwbesluit en hebben een lange levensduur.

Tenminste honderd jaar

Knijtijzer: ‘Ze zijn gebouwd om ten minste honderd jaar te blijven staan. En als het moet kun je ze uit elkaar nemen en hergebruiken. Dat was één van de ergernissen die ik destijds had en waarom ik dit bedrijf begonnen ben: het bestaan van die modulaire bouwsystemen die zogenaamd hergebruikt kunnen worden maar in de praktijk, als ze niet meer nodig zijn, gewoon op de vuilnishoop belanden. Bij onze manier van bouwen heb je stevige units van sterk en waardevol materiaal. Is er een reden om het gebouw weer af te breken dan kunnen ze uit elkaar genomen worden en kunnen de bouwdelen hergebruikt worden. Maar de units kunnen dus ook in zijn geheel ontkoppeld worden en naar een andere plaats vervoerd om daar weer te bewonen.’

Separate en gekoppelde units

In Alkmaar bouwde Finch in opdracht van woningcorporatie Woonwaard drie bouwdelen, twee drielaags en één tweelaags, die geheel bestaan uit op elkaar gestapelde studio’s. De woningen zijn dus net zo groot als de modules en hebben een vloeroppervlak van 32 vierkante meter. Die grootte heeft alles te maken met de doelgroep van de woningen: jongeren en jongeren met een ‘rugzakje’, en niet met de maatvoering van de modules. Die kunnen namelijk naar alle kanten desgewenst worden doorgebroken. Een wand van kruislaaghout kan vervangen worden voor een drager van gelamineerd hout waardoor de modules gekoppeld kunnen worden. Finch realiseert bijvoorbeeld ook luxe koopappartementen van 95 vierkante meter ofwel drie gekoppelde modules. Ook kantoren en hotels behoren tot de mogelijkheden.

Door en door van hout gemaakt

Er is heel bewust gekozen voor een bouwwijze waarbij er maar één materiaal de dragende structuur vormt. Knijtijzer: ‘Gebouwen waar het skelet van beton is, een deel van de draagstructuur van staal en de muren van houtskeletbouw… ik heb het altijd raar gevonden. Je gebruikt dan drie verschillende bouwsystemen dwars door elkaar, dat is vragen om moeilijkheden. En elke keer als ik langs een bouwplaats loop dan zie ik weer dat ik gelijk heb: geploeter in de regen en de modder, faalkosten.’

De gebouwen van Finch Buildings worden onder geconditioneerde omstandigheden geassembleerd in de productiehallen van De Groot Vroomshoop, een in houtbouw gespecialiseerde loot aan de Volker Wessels-stam waarmee Finch een samenwerkingsovereenkomst heeft. De leverancier van het kruislaaghout kan per project verschillen maar was bij de woningbouw in Alkmaar Züblin.

Stikstofbesparende houtbouw

De units worden kant-en-klaar naar de bouwplaats getransporteerd en ter plekke gemonteerd op een eenvoudige betonnen fundering, in dit geval betonnen heipalen met prefab funderingsbalken erop. Knijtijzer: ‘Toen het eerste rapport-Remkes verscheen over de bestrijding van de stikstofproblematiek ben ik even gaan checken of Johan Remkes aandelen in ons bedrijf had. Het rapport beveelt industriële modulaire, biobased woningbouw aan als het middel om de stikstofuitstoot van de bouw terug te dringen.’

Akoestische onderbreking

Een heet hangijzer bij houtbouw is altijd de mogelijke gehorigheid. Knijtijzer wil er niet te veel over verklappen, behalve dat de woningen ruimschoots voldoen aan alle geldende normen. ‘Het geheim zit hem deels juist in het feit dat we met kruislaaghouten modules werken die we op elkaar monteren. Dat kun je akoestisch onderbreken en daarmee is het probleem opgelost.’

Aan betonnen vloeren, al dan niet bedoeld om massa toe te voegen om het geluid te dempen zal Finch nooit beginnen. ‘Ik ga zo ver dat ik de gevelbekleding eventueel nog wel van metaalplaat of in baksteen zou willen uitvoeren. Dan is nog altijd het allergrootste deel van de constructie van hout en daar gaat het om: de eenvoud van materiaal en de duurzaamheid ervan. Maar ga je daar weer andere materialen inbrengen dan maak je de oude fout van het vermengen van materiaalsoorten en bouwsystemen en ben je niet duurzaam bezig. Om die reden laten we de muren en plafonds ook in het zicht: hout is mooi en kan meteen als afwerking gelden. In het uiterste geval willen we het hout nog wel eens in een kleur beitsen, maar dat is het dan ook.’

Bijna energieneutraal

Een BENG-proof isolerende schil krijgen Finch-gebouwen door een buitenwand, die wordt voorzien van isolatiemateriaal van naar keuze gerecycled glaswol of bijvoorbeeld op basis van cellulose. Die is aan de buitenzijde afgewerkt met folies en in het geval van het Alkmaarse project een gevelbekleding van Western Red Cedar. Verwarming geschiedt met laagtemperatuur warmtepompsystemen of stadsverwarming. Elektriciteit wordt opgewekt met zonnepanelen, zodat de woningen ook energetisch zo circulair mogelijk zijn.

Programma: 38 jongerenwoningen van 32 m2 (GO). Locatie: Bergerweg Alkmaar. Opdrachtgever: Woonwaard. Architect: Finch Buildings. Bouwbedrijf/hoofdaannemer: De Groot Vroomshoop. Leverancier kruislaaghout: Züblin. Leverancier gevelbekleding: Leegwater Houtbereiding. Installateur: Loohuis. Adviseur: Nieman raadgevend ingenieurs. Bouwjaar: 2020.